La question de l’utilisation d’une bande périphérique lors des travaux de ragréage divise régulièrement les professionnels du bâtiment. Contrairement aux chapes traditionnelles où cette protection est systématiquement requise, le ragréage présente des spécificités techniques qui méritent une analyse approfondie. Cette désolidarisation verticale, bien que souvent négligée sur les chantiers de faible épaisseur, peut s’avérer déterminante pour la pérennité de l’ouvrage. Entre obligations normatives strictes et tolérances pratiques admises par les fabricants, les règles d’application varient selon le type de produit utilisé et les conditions de mise en œuvre.

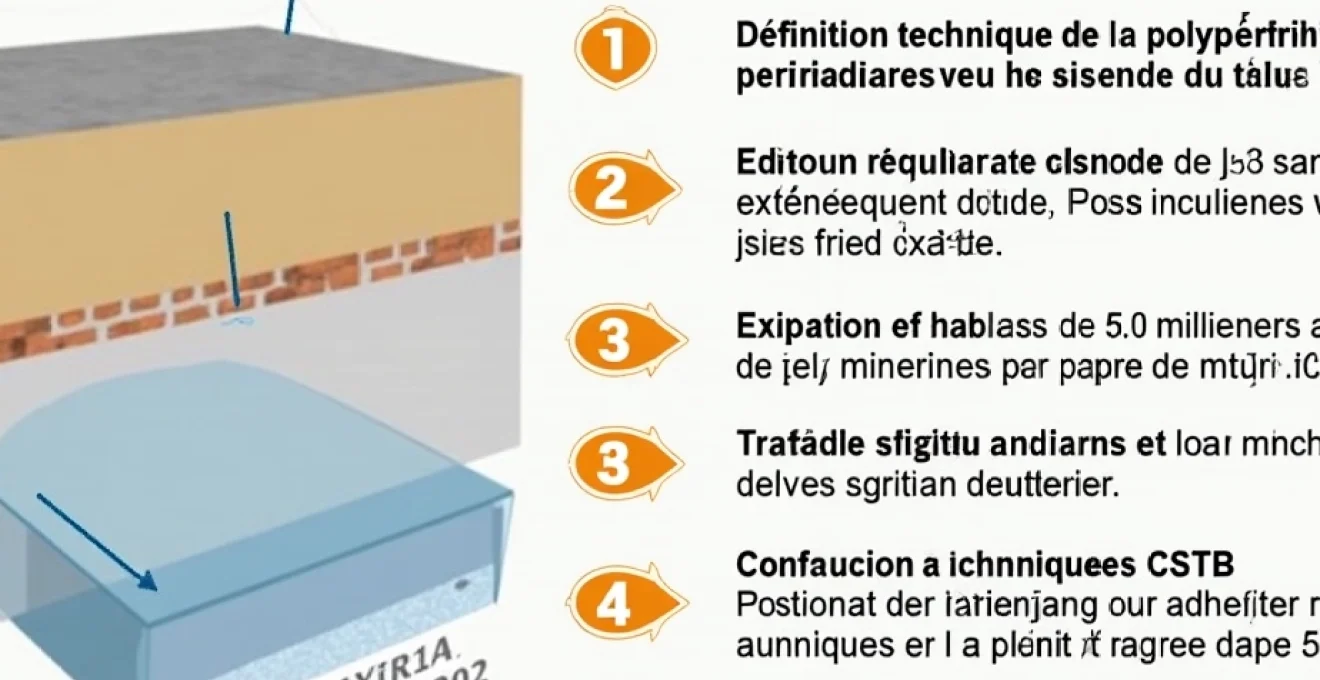

Définition technique de la bande périphérique selon le DTU 26.2

Le DTU 26.2 définit la bande périphérique comme un élément de désolidarisation vertical indispensable pour prévenir les désordres liés aux mouvements différentiels entre la chape et les éléments structurels environnants. Cette bande compressible assure une fonction de joint de dilatation permanent qui absorbe les contraintes mécaniques et thermiques exercées sur l’ouvrage horizontal.

Composition et caractéristiques du polyéthylène expansé

La composition standard des bandes périphériques repose sur du polyéthylène extrudé à cellules fermées, garantissant une résistance optimale à l’humidité et aux agressions chimiques. Ce matériau présente une densité comprise entre 20 et 35 kg/m³, offrant une capacité de compression contrôlée sans déformation permanente. La structure alvéolaire permet une récupération dimensionnelle après contrainte, caractéristique essentielle pour maintenir l’étanchéité du joint de dilatation sur la durée.

Épaisseur réglementaire de 5 à 10 millimètres selon les supports

L’épaisseur de la bande périphérique varie selon la nature du support et le type d’ouvrage réalisé. Pour les ragréages de faible épaisseur (2 à 5 mm), une bande de 3 mm minimum est techniquement suffisante, bien que les fabricants recommandent généralement 5 mm pour garantir une marge de sécurité. Les ragréages épais ou les chapes fluides nécessitent des épaisseurs supérieures, pouvant atteindre 8 à 10 mm selon les contraintes thermiques anticipées.

Hauteur minimale requise par rapport au ragréage fibré

La hauteur de la bande doit systématiquement dépasser de 2 mm minimum la surface finie du ragréage, incluant l’éventuel revêtement de finition. Cette prescription évite tout contact direct entre le revêtement et les parois verticales, source potentielle de fissurations ou de décollements. Pour un ragréage standard de 3 mm surmonté d’un carrelage de 8 mm, une bande de 15 mm de hauteur constitue le minimum réglementaire recommandé.

Fixation mécanique par adhésif acrylique ou double-face

La fixation de la bande périphérique s’effectue prioritairement par adhésif acrylique permanent, résistant à l’humidité et aux variations thermiques. Les bandes auto-adhésives simplifient la mise en œuvre mais nécessitent un support parfaitement propre et dégraissé. L’agrafage mécanique reste une alternative fiable pour les supports béton, à condition d’utiliser des agrafes inoxydables pour éviter toute corrosion ultérieure.

Obligations normatives selon les DTU 26.2 et 52.10

Les documents techniques unifiés établissent un cadre réglementaire précis concernant l’utilisation des bandes périphériques, avec des distinctions importantes selon le type de produit appliqué. Le DTU 26.2 couvre spécifiquement les chapes et dalles à base de liants hydrauliques, tandis que le DTU 52.10 traite des revêtements de sol scellés. Cette dualité normative génère parfois des interprétations divergentes sur les chantiers, particulièrement pour les ragréages de transition.

La désolidarisation périphérique constitue une exigence non négociable pour tous les ouvrages horizontaux coulés en place, indépendamment de leur épaisseur finale.

Exigences pour chapes fluides anhydrite lafarge agilia

Les chapes fluides anhydrite présentent des coefficients de dilatation thermique supérieurs aux mortiers traditionnels, rendant la bande périphérique absolument indispensable. Lafarge Agilia impose dans ses prescriptions techniques une bande de 5 mm minimum, avec une hauteur dépassant de 3 mm la surface finie. Cette exigence renforcée s’explique par la sensibilité particulière des liants sulfate de calcium aux variations hygrométriques et thermiques.

Réglementation des ragréages autolissants weber.floor 4310

Weber spécifie pour ses ragréages autolissants Weber.floor 4310 une désolidarisation obligatoire dès que l’épaisseur dépasse 2 mm sur une surface continue supérieure à 8 m². Cette prescription technique reconnaît que même les produits de faible épaisseur génèrent des contraintes de retrait significatives sur les grandes surfaces. L’absence de bande périphérique peut ainsi compromettre l’adhérence du ragréage, particulièrement en périphérie des locaux.

Conformité CSTB pour enduits de ragréage mapei ultraplan

L’Avis Technique du CSTB pour les produits Mapei Ultraplan conditionne la garantie décennale à la mise en place systématique d’une bande périphérique de 3 mm minimum. Cette exigence s’applique même pour les ragréages de très faible épaisseur (1 à 2 mm), reconnaissant que la désolidarisation verticale influence directement la durabilité de l’ouvrage. Les retours d’expérience montrent effectivement une réduction significative des pathologies lorsque cette prescription est respectée.

Dérogations techniques dans le cadre d’avis techniques favorables

Certains fabricants obtiennent des dérogations partielles dans leurs Avis Techniques, autorisant l’absence de bande périphérique sous conditions restrictives. Ces dérogations concernent généralement les ragréages de très faible épaisseur (inférieure à 2 mm) appliqués sur des surfaces réduites (moins de 20 m²). Cependant, ces tolérances exceptionnelles exigent une parfaite maîtrise des conditions d’application et ne dispensent jamais de la désolidarisation autour des éléments traversants.

Mise en œuvre technique de la bande de désolidarisation

La qualité de mise en place de la bande périphérique conditionne directement son efficacité à long terme. Une installation défaillante peut s’avérer pire qu’une absence totale de protection, créant des points de faiblesse localisés où se concentrent les contraintes mécaniques. La procédure d’installation suit un protocole précis qui ne tolère aucun raccourci technique.

Préparation du support béton selon NF EN 13813

La norme NF EN 13813 impose un support propre, sec et exempt de toute trace de laitance ou de produit de cure. Le nettoyage préalable s’effectue par brossage mécanique ou aspiration, en évitant les détergents susceptibles de compromettre l’adhérence de la bande. Les angles et recoins font l’objet d’une attention particulière, car ils concentrent souvent les impuretés qui empêchent une fixation homogène de la bande périphérique.

Positionnement contre plinthes et éléments traversants

Le positionnement de la bande s’effectue au contact direct des plinthes, sans espace résiduel qui créerait un pont thermique. Pour les éléments traversants comme les canalisations ou les poteaux, la bande doit entourer complètement l’élément avec un recouvrement minimal de 50 mm. Cette continuité de désolidarisation évite la création de zones de contrainte qui constituent autant de points d’amorce pour les fissurations futures. Comment garantir cette continuité autour des formes complexes ? L’utilisation de bandes prédécoupées ou la réalisation de découpes en V facilitent l’adaptation aux géométries particulières.

Raccordement aux seuils de porte et joints de dilatation

Les seuils de porte nécessitent un traitement spécifique de la bande périphérique, avec une découpe précise permettant le passage du dormant tout en maintenant la continuité de désolidarisation. Le raccordement aux joints de dilatation existants impose le respect de leur largeur et de leur positionnement, la bande périphérique venant compléter le dispositif sans le perturber. Cette coordination entre les différents systèmes de joints constitue un enjeu majeur pour la pérennité globale de l’ouvrage.

Découpe après séchage du ragréage sikafloor level-25

La découpe finale de la bande périphérique s’effectue après durcissement complet du ragréage, généralement 24 à 48 heures après application selon les produits. L’utilisation d’un cutter à lame rétractable permet une découpe nette, 2 mm au-dessus de la surface finie. Cette opération délicate requiert une attention particulière pour éviter d’endommager le ragréage ou de créer des aspérités favorisant l’accumulation de salissures.

Conséquences de l’absence de bande périphérique

L’absence de bande périphérique génère des pathologies spécifiques qui se manifestent généralement dans les premiers mois suivant la réalisation. Ces désordres résultent de l’impossibilité pour l’ouvrage d’absorber les contraintes de retrait et de dilatation, créant des zones de rupture préférentielles le long des parois verticales.

Les fissurations périphériques constituent le désordre le plus fréquemment observé, se développant parallèlement aux murs sur une largeur de 10 à 30 cm. Ces fissures évoluent progressivement vers des décollements partiels, compromettant l’adhérence du ragréage et créant des zones de faiblesse propices aux infiltrations d’humidité. Dans les cas les plus sévères, ces pathologies nécessitent une reprise complète de l’ouvrage, avec un coût financier très supérieur à la mise en place initiale d’une simple bande périphérique.

Les contraintes de cisaillement se concentrent aux angles des locaux, zones naturellement fragiles où se cumulent les effets directionnels des mouvements de retrait. Sans désolidarisation appropriée, ces zones développent des fissures en étoile caractéristiques, particulièrement visibles sous les revêtements rigides comme le carrelage. L’amplitude de ces désordres dépend directement des dimensions de la surface traitée et des conditions climatiques lors du séchage.

Les remontées d’humidité par capillarité constituent une conséquence indirecte mais problématique de l’absence de bande périphérique. Les micro-fissures créées par les contraintes de retrait facilitent la pénétration d’eau, particulièrement préjudiciable dans les locaux humides. Cette humidification progressive peut compromettre l’adhérence des revêtements de finition et favoriser le développement de pathogènes dans les joints et interfaces.

Solutions alternatives et dérogations professionnelles

Face aux contraintes pratiques rencontrées sur certains chantiers, des solutions alternatives à la bande périphérique traditionnelle peuvent être envisagées sous conditions strictes. Ces alternatives nécessitent une validation technique préalable et ne peuvent s’appliquer qu’à des configurations particulières, bien définies par les fabricants et les organismes de contrôle.

Les joints souples intégrés constituent une alternative intéressante pour les ragréages de très faible épaisseur appliqués sur des surfaces réduites. Cette technique consiste à ménager un joint de 2 à 3 mm le long des parois, comblé ultérieurement par un mastic souple compatible avec le revêtement de finition. L’efficacité de cette méthode dépend de la qualité d’exécution du joint initial et de la compatibilité chimique entre le mastic et les matériaux environnants.

L’utilisation de ragréages à retrait compensé permet dans certains cas de limiter les contraintes périphériques sans bande de désolidarisation. Ces produits spécifiques intègrent des adjuvants expansifs qui compensent partiellement le retrait hydraulique naturel. Cependant, cette compensation n’élimine pas totalement les mouvements thermiques différentiels, maintenant un risque résiduel de pathologies à long terme. Faut-il pour autant renoncer à toute protection périphérique ? Les retours d’expérience suggèrent plutôt un dimensionnement adapté qu’une suppression complète.

Les dérogations accordées par les bureaux de contrôle concernent principalement les locaux techniques de faible surface (inférieures à 15 m²) où les contraintes architecturales rendent la bande périphérique techniquement difficile à mettre en œuvre. Ces dérogations s’accompagnent systématiquement de prescriptions compensatoires : limitation de l’épaisseur du ragréage, choix de produits spécifiques, conditions climatiques strictes lors de l’application. L’acceptation de ces dérogations reste conditionnée à une analyse de risque détaillée et à l’engagement du maître d’œuvre sur les conséquences potentielles.

La surveillance renforcée des premiers mois d’exploitation constitue une mesure d’accompagnement indispensable lorsque la bande périphérique fait défaut. Cette surveillance permet de détecter précocement l’apparition de micro-fissurations et d’intervenir avant que les désordres ne s’amplifient. Les techniques de monitoring par capteurs de déformation offrent désormais des possibilités de suivi en temps réel, particulièrement utiles pour les ouvrages à enjeux importants ou les configurations atypiques nécessitant une validation expérimentale.