L’application de ciment au plafond représente un véritable défi technique qui sollicite l’expertise des professionnels du bâtiment. Cette opération délicate nécessite une maîtrise parfaite des techniques d’application, une préparation minutieuse du support et une connaissance approfondie des matériaux. L’adhérence du mortier ciment en sous-face dépend de multiples facteurs interdépendants : la nature du support, la formulation du mélange, les conditions d’application et le respect des temps de prise. Les échecs sont fréquents lorsque ces paramètres ne sont pas correctement maîtrisés, entraînant des décollement coûteux et dangereux.

La réussite de cette opération repose sur une approche méthodologique rigoureuse, depuis l’analyse du support jusqu’à la finition finale. Les professionnels expérimentés savent que chaque étape conditionne la suivante et qu’aucun raccourci n’est permis. Cette expertise technique s’acquiert au fil des chantiers, mais certaines règles fondamentales permettent d’éviter les erreurs les plus courantes.

Préparation du support plafond pour l’adhérence du mortier ciment

La préparation du support constitue l’étape fondamentale qui détermine la réussite de l’ensemble de l’opération. Cette phase préparatoire conditionne directement la qualité d’adhérence du mortier ciment et sa durabilité dans le temps. Une préparation défaillante compromet irrémédiablement les étapes suivantes, même si les techniques d’application sont parfaitement maîtrisées.

Diagnostic de la surface : béton, placo BA13 et supports mixtes

L’analyse préalable du support permet d’identifier la nature exacte des matériaux en présence et d’adapter la méthodologie en conséquence. Les plafonds en béton brut présentent généralement une porosité favorable à l’accrochage, mais peuvent comporter des traces d’huile de décoffrage qu’il faudra éliminer. Les plaques de plâtre BA13 nécessitent un traitement spécifique en raison de leur surface lisse et de leur sensibilité à l’humidité. L'épaisseur du support influence également le choix des techniques d’application et la formulation du mortier.

Les supports mixtes, combinant béton et plaques de plâtre, représentent un cas particulièrement complexe nécessitant une approche différenciée. La dilatation différentielle entre ces matériaux peut provoquer des fissurations si elle n’est pas anticipée. Un relevé précis des zones de transition permet de planifier les renforts d’armature nécessaires.

Dégraissage avec détergent alcalin et décontamination préalable

Le dégraissage constitue une étape incontournable pour éliminer les contaminants susceptibles de nuire à l’adhérence. Les détergents alcalins, avec un pH supérieur à 10, dissolvent efficacement les graisses, huiles et résidus organiques. La concentration recommandée varie selon le degré de contamination, généralement entre 2 et 5% pour les applications courantes. L’application s’effectue par pulvérisation uniforme, suivie d’un brossage mécanique et d’un rinçage abondant à l’eau claire.

La décontamination s’étend aux résidus de peinture, vernis ou enduits précédents qui compromettent l’accrochage. Les décapants chimiques spécialisés permettent d’éliminer ces revêtements sans altérer le support. Le temps de contact varie selon la nature du revêtement, nécessitant parfois plusieurs applications successives.

Ponçage mécanique au disque abrasif grain 80-120

Le ponçage mécanique crée la rugosité nécessaire à l’accrochage mécanique du mortier. Les disques abrasifs grain 80 conviennent aux supports très lisses, tandis que le grain 120 suffit pour les surfaces déjà texturées. La vitesse de rotation doit être adaptée pour éviter l’échauffement excessif qui pourrait altérer le support. Un ponçage croisé, avec des passes perpendiculaires, assure une rugosité homogène.

L’aspiration simultanée des poussières évite leur redépôt sur les zones déjà traitées. La granulométrie des particules de ponçage influence directement la qualité d’accrochage : une rugosité trop fine limite l’adhérence, tandis qu’une texture excessive peut créer des points de faiblesse.

Application d’un primaire d’accrochage acrylique spécialisé

Le primaire d’accrochage constitue l’interface cruciale entre le support et le mortier ciment. Les formulations acryliques modernes offrent une excellente compatibilité avec les liants hydrauliques tout en pénétrant profondément dans les pores du support. Le taux d’application varie selon la porosité du support, généralement entre 150 et 300 g/m². L’application s’effectue au rouleau à poils courts pour assurer une répartition homogène.

Le temps de séchage du primaire conditionne la suite des opérations. Un séchage insuffisant compromet l’adhérence, tandis qu’un délai excessif peut nécessiter un dépoussiérage avant application du mortier. Les conditions hygrométriques influencent considérablement ce paramètre : une humidité relative élevée prolonge le séchage.

Formulation du mortier ciment haute adhérence pour application plafond

La formulation du mortier représente un équilibre délicat entre résistance mécanique, adhérence et maniabilité. Les contraintes spécifiques de l’application en sous-face nécessitent des ajustements par rapport aux formulations classiques. La rhéologie du mélange doit permettre une application sans coulure tout en conservant une cohésion suffisante pour résister aux sollicitations gravitaires.

La formulation d’un mortier plafond exige une expertise pointue des interactions entre les différents composants. Chaque additif modifie l’équilibre global et peut affecter les propriétés à long terme.

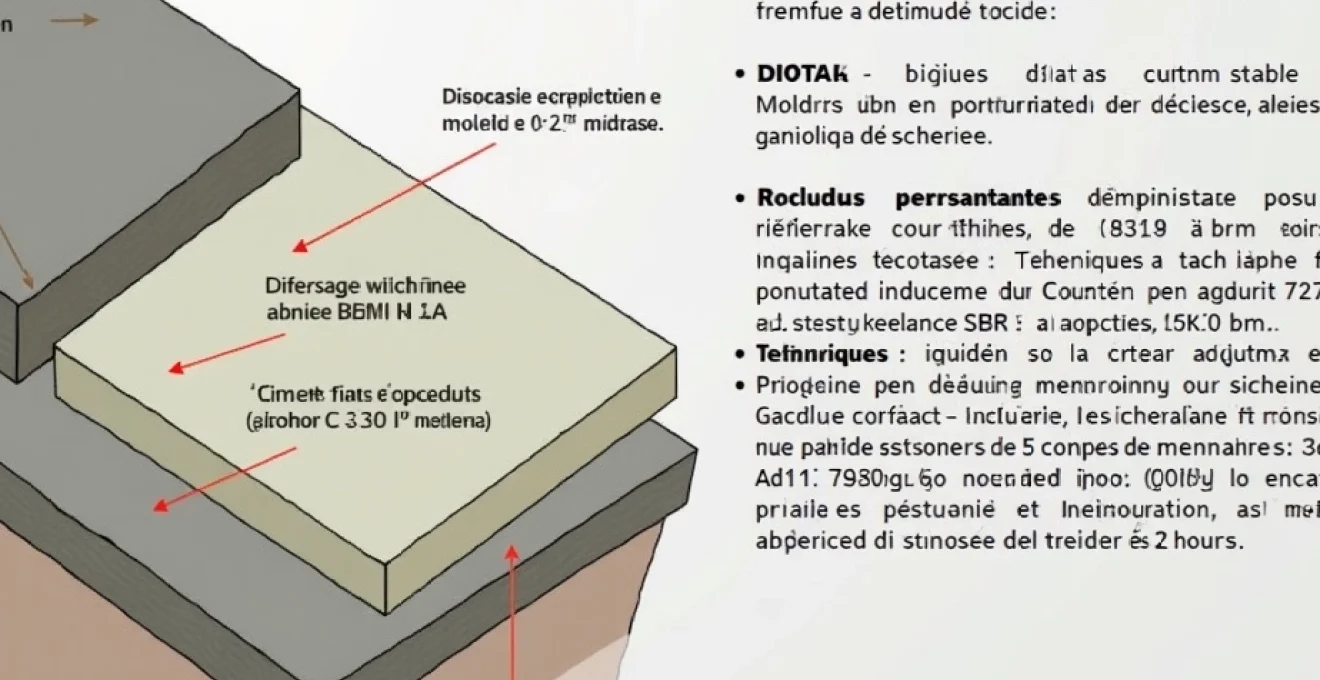

Dosage ciment portland CEM II 32.5R et agrégats calibrés 0/2mm

Le choix du ciment Portland CEM II 32.5R répond aux exigences spécifiques des applications plafond. Cette classe de résistance offre un développement progressif de la résistance, limitant les contraintes de retrait pendant la prise. Le dosage optimal se situe généralement entre 400 et 500 kg/m³, selon l’épaisseur d’application et les sollicitations attendues. Un surdosage peut paradoxalement nuire à l’adhérence en augmentant le retrait.

Les agrégats calibrés 0/2mm assurent une granulométrie optimisée pour l’application manuelle. La proportion de fines (passant au tamis 0,063mm) doit représenter 12 à 15% du volume total des granulats pour assurer la cohésion du mélange. La forme des granulats influence également la maniabilité : les sables roulés facilitent l’application, tandis que les sables concassés améliorent l’accrochage mécanique.

Incorporation d’adjuvants polymères SBR et fibres polypropylène

Les adjuvants polymères SBR (Styrène Butadiène Rubber) modifient fondamentalement les propriétés du mortier durci. Leur incorporation, généralement entre 10 et 15% du poids de ciment, améliore significativement l’adhérence et la flexibilité. Ces polymères forment un réseau tridimensionnel qui renforce la matrice cimentaire et limite la propagation des microfissures.

Les fibres de polypropylène, d’une longueur de 6 à 12mm, assurent un renforcement volumique du mortier. Le dosage recommandé varie entre 0,6 et 0,9 kg/m³ selon l’épaisseur d’application. Ces fibres préviennent la fissuration de retrait plastique et améliorent la résistance aux chocs. Leur répartition homogène nécessite un malaxage prolongé et une introduction progressive dans le mélange.

Rhéologie optimisée : consistance plastique et thixotropie contrôlée

La rhéologie du mortier plafond doit concilier des exigences apparemment contradictoires : fluidité suffisante pour l’application et viscosité élevée pour éviter le coulage. L'affaissement au cône d'Abrams doit se situer entre 12 et 16 cm pour les applications manuelles. Cette consistance plastique facilite le malaxage et l’application tout en conservant la cohésion nécessaire.

La thixotropie, propriété de fluidification sous contrainte, constitue un atout majeur pour ces applications. Les adjuvants thixotropants, généralement à base d’argiles modifiées, permettent au mortier de se fluidifier sous l’action de la truelle puis de reprendre sa viscosité au repos. Cette caractéristique évite le coulage après application et facilite les reprises.

Temps de maniabilité et résistance initiale à 2 heures

Le temps de maniabilité, ou « temps ouvert », détermine la durée pendant laquelle le mortier conserve ses propriétés d’application. Pour les travaux plafond, ce délai doit être d’au moins 45 minutes à 20°C et 65% d’humidité relative. Les retardateurs de prise, généralement des acides organiques, permettent d’ajuster ce paramètre selon les conditions de chantier.

La résistance initiale à 2 heures constitue un critère déterminant pour la tenue immédiate du mortier. Cette résistance doit atteindre au minimum 0,5 MPa pour supporter le poids propre sans déformation. L’évolution de cette résistance suit généralement une courbe logarithmique, avec un durcissement rapide les premières heures puis plus progressif.

Techniques d’application manuelle du mortier en sous-face

L’application manuelle du mortier plafond exige une gestuelle précise et une parfaite coordination des mouvements. Cette technique ancestrale, perfectionnée au fil des générations d’artisans, reste inégalée pour les travaux de finition et les surfaces complexes. La maîtrise de ces gestes techniques s’acquiert par la pratique, mais certains principes fondamentaux guident l’apprentissage.

Projection à la truelle catalane et lissage au platoir inox

La truelle catalane, avec sa lame légèrement incurvée, facilite la projection du mortier en sous-face. L'angle d'attaque optimal se situe entre 30 et 45° par rapport au support pour assurer une adhérence maximale. Le geste de projection combine un mouvement de poignet rapide et une rotation de l’avant-bras, propulsant le mortier avec une vitesse contrôlée.

Le lissage au platoir inox intervient immédiatement après la projection pour égaliser la surface et éliminer les irrégularités. La pression exercée doit être progressive : forte initialement pour compacter le mortier, puis plus légère pour la finition. L’inclinaison du platoir varie selon la phase : 20° pour le compactage, 10° pour le lissage final.

Méthode par passes successives de 5-8mm d’épaisseur maximale

L’application par passes successives limite les risques de décollement liés au poids du mortier. Chaque passe de 5 à 8mm d’épaisseur permet un accrochage progressif et une montée en résistance graduelle. Le délai entre passes doit être adapté aux conditions ambiantes : généralement 2 à 4 heures selon la température et l’hygrométrie.

La surface de la première passe doit être légèrement rugueuse pour favoriser l’accrochage de la suivante. Cette rugosité s’obtient par rayage à la truelle ou utilisation d’un peigne spécialisé. L’humidification de la surface avant application de la passe suivante améliore l’adhérence intercouches.

Talochage circulaire et finition à l’éponge humide

Le talochage circulaire, effectué avec une taloche en mousse ou en plastique, affine l’état de surface et élimine les traces d’outils. Le mouvement circulaire doit être régulier, avec un diamètre de 20 à 30 cm et une pression modérée. Cette technique permet d’obtenir une surface homogène sans marques directionnelles.

La finition à l’éponge humide intervient en fin de prise, lorsque le mortier est suffisamment durci pour ne pas se déformer sous la pression. L’éponge, légèrement humidifiée, permet d’affiner la texture et de faire remonter la laitance pour une finition satinée. Le rinçage fréquent de l’éponge évite le redépôt de particules sur la surface.

Équipements mécanisés pour projection mortier haute pression

Les équipements de projection mécanisée révolutionnent l’application des mortiers plafond, particulièrement sur les grandes surfaces. Ces systèmes permettent d’atteindre des rendements élevés tout en assurant une qualité constante d’application. La pression de projection doit être adaptée à la formulation du mortier et à la distance d’application pour optimiser l’adhérence.

Les pompes à mortier modernes offrent des réglages précis de débit et de pression, permettant d’adapter les paramètres selon les caractéristiques du matériau projeté. La granulométrie maximale du mortier est limitée par le diamètre des canalisations, généralement 6 à 8mm pour les applications plafond. Cette contrainte influence la formulation du mélange et peut nécessiter des ajustements par rapport aux mortiers d’application manuelle.

L’automatisation du processus de projection assure une régularité d’épaisseur difficile à obtenir manuellement. Les systèmes robotisés les plus avancés intègrent un contrôle d’épaisseur en temps réel, ajustant automatiquement les paramètres de projection. Cette technologie trouve sa place sur les chantiers de grande envergure où la productivité constitue un enjeu majeur.

Contrôle qualité et temps de séchage optimal

Le contrôle qualité constitue une phase critique qui détermine la durabilité et la sécurité de l’ouvrage. Cette surveillance rigoureuse débute dès l’application du mortier et se poursuit pendant toute la phase de durcissement. Les défaillances détectées tardivement engendrent des coûts de réparation considérables et compromettent la planification du chantier. Un protocole de contrôle structuré permet d’anticiper les pathologies et d’intervenir préventivement.

La qualité du mortier appliqué dépend de nombreux paramètres interdépendants : homogénéité du mélange, épaisseur d’application, conditions de cure et évolution des résistances mécaniques. Ces éléments nécessitent un suivi méthodique avec des outils de mesure adaptés. La traçabilité des contrôles effectués constitue également un élément essentiel pour la réception de l’ouvrage et la garantie décennale.

Essai d’arrachement selon norme NF EN 1542

L’essai d’arrachement constitue la méthode de référence pour évaluer l’adhérence du mortier sur son support. La norme NF EN 1542 définit précisément le protocole d’essai et les critères d’acceptation. La contrainte d'arrachement minimale exigée varie selon l’usage prévu, généralement comprise entre 0,8 et 1,5 MPa pour les applications plafond. Cet essai s’effectue à l’aide d’un dynamomètre portatif sur des pastilles métalliques collées à la surface du mortier.

La préparation des échantillons nécessite un carottage précis d’un diamètre de 50mm et d’une profondeur atteignant le support. Le collage de la pastille s’effectue avec une résine époxy bi-composant, en respectant un temps de polymérisation de 24 heures minimum. L’interprétation des résultats doit tenir compte du mode de rupture : cohésive dans le mortier, adhésive à l’interface ou cohésive dans le support. Une rupture adhésive indique généralement un défaut de préparation ou d’application.

Surveillance de la fissuration et retrait différentiel

La surveillance de la fissuration débute dès les premières heures de prise et se poursuit pendant plusieurs semaines. Les fissures de retrait plastique apparaissent généralement dans les 6 premières heures et résultent d’un séchage trop rapide de la surface. Leur orientation aléatoire et leur faible ouverture (inférieure à 0,2mm) permettent de les distinguer des fissures structurelles. Une humidification préventive de l’air ambiant limite considérablement ce phénomène.

Le retrait différentiel entre mortier et support génère des contraintes de traction susceptibles de provoquer des décollements. Ce phénomène s’accentue avec l’épaisseur d’application et la richesse en ciment du mélange. La mesure du retrait s’effectue à l’aide de fissuromètres de précision, permettant de détecter des déformations de l’ordre du dixième de millimètre. Le seuil d'alerte se situe généralement à 0,5mm d’ouverture pour une fissure longitudinale.

Humidification contrôlée durant les 48 premières heures

L’humidification contrôlée pendant la phase de prise optimise l’hydratation du ciment et limite les phénomènes de retrait. Cette cure humide doit maintenir un film d’eau permanent à la surface du mortier sans provoquer de lessivage. Les techniques d’humidification varient selon les conditions climatiques : brumisation fine par temps sec, bâchage étanche par temps venteux, ou application de produits de cure filmogènes.

La fréquence d’humidification s’adapte aux conditions ambiantes et à l’évolution de la prise. Par temps chaud et sec, une brumisation toutes les 2 heures peut s’avérer nécessaire les premières 12 heures. L’arrêt prématuré de la cure peut compromettre le développement des résistances finales, particulièrement pour les mortiers à base de ciment Portland. La surveillance de la température de surface permet d’ajuster la fréquence des interventions.

Pathologies courantes et solutions de réparation d’urgence

Les pathologies des mortiers plafond résultent généralement de la conjonction de plusieurs facteurs : préparation défaillante, formulation inadaptée, conditions d’application défavorables ou cure insuffisante. Le diagnostic précoce de ces désordres permet d’intervenir avant qu’ils ne compromettent la stabilité de l’ouvrage. Chaque pathologie nécessite une approche spécifique, tenant compte de son origine et de son évolution probable.

L’expertise des pathologies du mortier exige une connaissance approfondie des mécanismes de dégradation et des interactions entre matériaux. Les solutions de réparation doivent être compatibles avec l’existant et adaptées aux contraintes d’exploitation. Une intervention mal conçue peut aggraver les désordres et compromettre définitivement la durabilité de l’ouvrage.

Face à une pathologie, la première démarche consiste à identifier précisément les causes pour éviter la récidive. Une réparation qui ne traite que les symptômes reste vouée à l’échec à moyen terme.

Les pathologies les plus fréquentes incluent les décollements localisés, la fissuration de retrait, l’efflorescence et la carbonatation prématurée. Chacune de ces pathologies présente des signes caractéristiques permettant un diagnostic différentiel. L'urgence d'intervention varie selon la gravité des désordres : immédiate pour les risques de chute, différée pour les défauts esthétiques sans incidence structurelle.

Les techniques de réparation d’urgence privilégient l’efficacité et la rapidité de mise en œuvre. Les mortiers de réparation prêts à l’emploi offrent une solution pratique pour les interventions de petite ampleur. Leur formulation optimisée assure une compatibilité avec la plupart des supports et une montée en résistance rapide. Pour les réparations importantes, une analyse spécifique du support existant s’impose avant toute intervention.

La prévention reste la meilleure approche pour éviter les pathologies coûteuses. Un diagnostic initial approfondi, une formulation adaptée aux contraintes spécifiques et un suivi rigoureux de l’application constituent les trois piliers d’une réalisation durable. L’investissement initial dans une approche qualité se révèle toujours rentable à long terme, évitant les coûts de maintenance et les risques de responsabilité.