L’entretien du filtre à fioul constitue l’une des opérations les plus critiques pour assurer le bon fonctionnement de votre installation de chauffage. Un filtre encrassé peut provoquer des dysfonctionnements majeurs, allant de simples baisses de performance à des pannes coûteuses nécessitant l’intervention d’un professionnel. La qualité de filtration du fioul domestique influence directement la longévité des composants du brûleur, particulièrement sensibles aux impuretés. Une maintenance préventive régulière permet d’éviter 85% des pannes liées à l’alimentation en combustible et garantit un rendement énergétique optimal de votre chaudière.

Identification des signes d’encrassement du filtre chaudière fioul domestique

La reconnaissance précoce des symptômes d’encrassement du filtre constitue la première étape d’une maintenance efficace. Un filtre saturé se manifeste par plusieurs indicateurs facilement identifiables lors de l’observation du fonctionnement de votre installation. La baisse progressive du débit de fioul vers le brûleur représente le signe le plus évident, souvent accompagnée d’un allongement des temps d’amorçage lors du démarrage de la chaudière.

Les vibrations anormales de la pompe à fioul signalent généralement un effort supplémentaire pour aspirer le combustible à travers un filtre obstrué. Ces vibrations, perceptibles au toucher ou à l’oreille, s’intensifient progressivement avec l’accumulation des résidus. Parallèlement, l’augmentation de la consommation électrique du circulateur témoigne d’un fonctionnement en surcharge, phénomène mesurable avec un ampèremètre.

L’observation visuelle du filtre transparent, lorsque votre installation en est équipée, révèle directement l’état d’encrassement. Un fioul trouble, la présence de particules en suspension ou une coloration brunâtre indiquent une saturation avancée nécessitant un nettoyage immédiat. La formation de dépôts au fond de la cuve transparente confirme la migration des impuretés vers les éléments filtrants.

Les difficultés de redémarrage après un arrêt prolongé constituent un autre indicateur fiable. Un filtre partiellement obstrué peut encore assurer un fonctionnement en régime établi mais échouer lors des phases transitoires exigeant un débit instantané important. Cette situation se traduit par des tentatives de démarrage multiples avant l’établissement d’une combustion stable.

Procédure de démontage sécurisé du système de filtration fioul

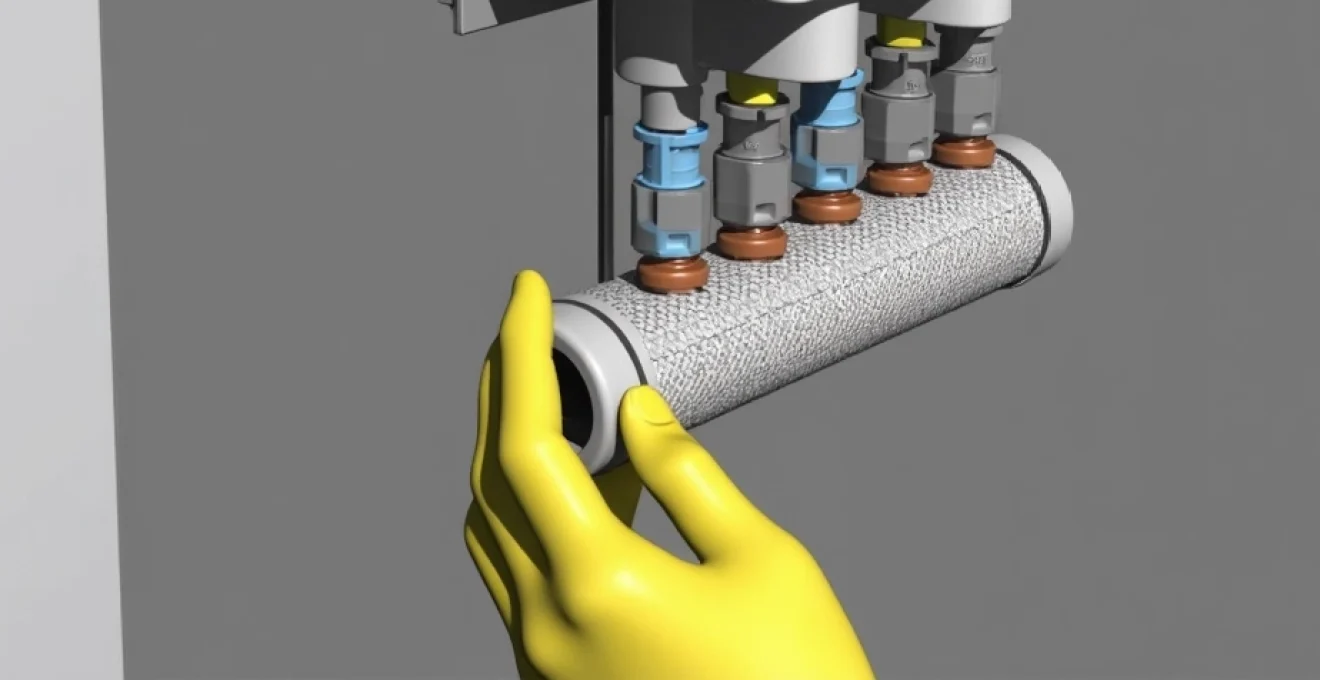

La sécurité constitue la priorité absolue lors de toute intervention sur un circuit d’alimentation fioul. Les vapeurs de combustible présentent des risques d’intoxication et d’inflammation qui exigent le respect strict des procédures de sécurité. L’utilisation d’équipements de protection individuelle adaptés, incluant gants résistants aux hydrocarbures et lunettes de protection, demeure obligatoire tout au long de l’opération.

Arrêt complet de l’alimentation électrique et coupure vanne fioul

La mise hors tension de l’installation précède impérativement toute manipulation du circuit fioul. Le disjoncteur dédié à la chaudière doit être coupé et verrouillé pour prévenir tout redémarrage intempestif. Cette précaution protège contre les démarrages automatiques programmés et garantit l’absence de circulation électrique dans les composants de commande. La vérification de l’extinction complète du voyant de fonctionnement confirme l’efficacité de cette mesure.

La fermeture de la vanne d’alimentation fioul, située généralement en amont du filtre, isole le circuit de la cuve de stockage. Cette vanne, souvent de type quart de tour, nécessite une rotation de 90 degrés pour atteindre la position fermée. L’identification préalable de sa position permet d’éviter les erreurs de manipulation. Certaines installations comportent une vanne de sécurité automatique qu’il convient de neutraliser selon les prescriptions du fabricant.

Démontage du corps de filtre danfoss ou suntec selon modèle

Les marques Danfoss et Suntec dominent le marché des filtres fioul domestiques, chacune présentant des spécificités de démontage. Les filtres Danfoss utilisent généralement un système de baïonnette nécessitant une rotation dans le sens antihoraire après déverrouillage du mécanisme de sécurité. Cette conception permet un démontage rapide tout en maintenant l’étanchéité grâce aux joints toriques intégrés.

Les modèles Suntec privilégient une fixation par écrous de serrage, requérant l’usage de clés spécifiques pour éviter la déformation des raccords. Le couple de desserrage recommandé varie entre 15 et 25 Nm selon le diamètre des raccords. Une attention particulière doit être portée à l’orientation du filtre lors du démontage pour identifier le sens de circulation du fioul, généralement indiqué par une flèche gravée sur le corps.

La récupération du fioul résiduel s’effectue dans un bac adapté d’une capacité minimale de 2 litres. Cette opération, incontournable, évite les déversements accidentels et permet la réutilisation du combustible propre après décantation. L’inclinaison progressive du filtre facilite l’évacuation complète tout en préservant l’intégrité des joints d’étanchéité.

Extraction de la cartouche filtrante sans contamination du circuit

L’extraction de la cartouche filtrante nécessite des précautions spécifiques pour éviter la dispersion des contaminants dans l’environnement de travail. Les filtres en papier plissé, les plus courants, se fragilisent avec l’accumulation des impuretés et peuvent se déchirer lors de la manipulation. Une prise ferme mais délicate, exercée sur la partie métallique de la cartouche, prévient les ruptures accidentelles.

Les cartouches métalliques ou synthétiques réutilisables supportent mieux les manipulations mais restent sensibles aux chocs. Leur extraction s’effectue par rotation légère combinée à un mouvement de traction axiale. Cette technique libère progressivement la cartouche de son logement sans forcer sur les éléments de guidage. L’inspection visuelle immédiate de la cartouche révèle le type et l’importance des contaminants accumulés.

Manipulation des joints toriques et étanchéité du porte-filtre

Les joints toriques assurent l’étanchéité du système et leur état conditionne la fiabilité de l’installation. Ces éléments en élastomère résistant aux hydrocarbures subissent un vieillissement naturel qui altère leurs propriétés d’étanchéité. L’inspection minutieuse révèle les fissures, durcissements ou déformations justifiant un remplacement préventif. La lubrification légère des joints neufs avec du fioul facilite le remontage et préserve leur intégrité.

Le porte-filtre, souvent négligé lors de la maintenance, accumule des dépôts qui compromettent l’efficacité de filtration. Son nettoyage méticuleux au white-spirit élimine les résidus adhérents et restaure la surface de contact avec la cartouche. Cette opération inclut le nettoyage des rainures de logement des joints, zones particulièrement propices à l’accumulation de contaminants. La vérification de la planéité des surfaces d’appui garantit une étanchéité parfaite lors du remontage.

Techniques de nettoyage approfondi des éléments filtrants

L’efficacité du nettoyage détermine directement la durée de vie des éléments filtrants et la qualité de filtration restaurée. Les techniques varient selon la nature des contaminants et le type de média filtrant, nécessitant une adaptation de la méthode aux spécificités de chaque situation. L’objectif consiste à éliminer intégralement les impuretés sans altérer les propriétés filtrantes du média.

Dégraissage au white-spirit pour élimination des résidus carbonés

Le white-spirit constitue le solvant de référence pour dissoudre les résidus carbonés et les gommes résultant de la dégradation du fioul. Sa capacité de dissolution élevée et sa volatilité modérée en font un produit adapté au nettoyage des composants fioul. L’immersion complète de la cartouche pendant 15 à 20 minutes permet la pénétration du solvant dans l’épaisseur du média filtrant. Cette durée varie selon le degré d’encrassement observé lors de l’inspection préliminaire.

L’agitation douce de la cartouche dans le bain de white-spirit accélère la dissolution des contaminants. Cette manipulation, effectuée avec des gants résistants aux solvants, facilite le décollement des particules adhérentes sans endommager la structure filtrante. La coloration progressive du solvant témoigne de l’efficacité du processus et guide la durée de traitement nécessaire. Un bain excessivement souillé nécessite un renouvellement pour maintenir l’efficacité de dissolution.

Le rinçage final au white-spirit propre élimine les résidus détachés et prépare la cartouche au séchage. Cette étape, souvent négligée, conditionne la qualité finale du nettoyage. L’égouttage complet dans une position verticale favorise l’évacuation des liquides résiduels. La récupération du white-spirit usagé s’effectue dans des contenants étanches pour un traitement conforme aux réglementations environnementales.

Nettoyage à l’air comprimé des mailles métalliques ou synthétiques

L’air comprimé constitue un outil indispensable pour déloger les particules incrustées dans les mailles des filtres métalliques ou synthétiques. La pression recommandée se situe entre 3 et 5 bars pour éviter la déformation du média filtrant tout en assurant une efficacité de nettoyage optimale. Cette technique, particulièrement adaptée aux filtres réutilisables, permet un nettoyage en profondeur sans altération de la structure filtrante.

La direction du jet d’air s’effectue à contre-courant du sens normal de circulation, technique appelée « backwash » qui optimise le décollement des particules. Cette méthode inverse le gradient de pression habituel et facilite l’expulsion des contaminants vers l’extérieur du filtre. La progression méthodique sur toute la surface filtrante garantit un nettoyage homogène. L’observation des particules expulsées guide l’intensité et la durée du traitement nécessaire.

La protection des voies respiratoires devient impérative lors de cette opération génératrice de poussières. L’utilisation d’un masque filtrant adapté aux particules fines prévient l’inhalation des contaminants remis en suspension. La ventilation de l’espace de travail évacue les poussières et maintient un environnement de travail salubre. Cette précaution revêt une importance particulière lors du traitement de filtres fortement encrassés.

Contrôle visuel de l’intégrité structurelle du média filtrant

L’inspection minutieuse de la cartouche nettoyée révèle d’éventuels défauts compromettant l’efficacité de filtration. Les déchirures, même microscopiques, créent des passages préférentiels permettant aux contaminants de contourner le média filtrant. Cette vérification s’effectue par transparence sous un éclairage intense qui révèle les discontinuités de la structure. Les filtres papier présentent une sensibilité particulière aux déchirures dues à l’humidité ou aux contraintes mécaniques.

Les filtres métalliques nécessitent un contrôle spécifique des soudures et points de fixation, zones de faiblesse potentielle soumises aux contraintes thermiques et chimiques. Le test de pression douce, réalisé en obturant une extrémité et en appliquant une légère surpression, détecte les fuites non visibles à l’œil nu. Cette méthode, inspirée des techniques de contrôle industriel, garantit l’intégrité fonctionnelle du filtre rénové.

L’évaluation de la déformabilité du média filtrant indique son état de vieillissement. Un filtre sain retrouve sa forme initiale après une compression modérée, tandis qu’un média dégradé conserve une déformation résiduelle. Cette évaluation tactile complète l’inspection visuelle et guide la décision de remplacement. Les normes fabricants spécifient généralement les critères de déformation acceptable pour maintenir les performances de filtration.

Nettoyage du décanteur et évacuation des boues de combustion

Le décanteur, intégré dans certains modèles de filtres, accumule les particules lourdes et l’eau par gravité. Cette chambre de décantation nécessite une vidange périodique pour maintenir son efficacité. Les boues de combustion, mélange de particules carbonées et d’eau condensée, s’accumulent en partie basse et forment une pâte adhérente particulièrement tenace. L’évacuation complète nécessite parfois l’utilisation d’outils de grattage pour décoller les dépôts solidifiés.

L’eau condensée, résultat de la condensation des vapeurs contenues dans les gaz de combustion, favorise la corrosion des éléments métalliques et la prolifération microbienne. Sa présence, détectable par un aspect trouble ou une stratification visible, nécessite une élimination complète. Le séchage soigné du décanteur, préalable à tout remontage, prévient la reformation immédiate de condensats. Cette étape, souvent sous-estimée, conditionne la longévité de l’installation rénovée.

L’accumulation de seulement 50 ml d’eau dans un décanteur peut provoquer des dysfonctionnements majeurs de l’installation en favorisant la formation d’émulsions eau-fioul impossible à filtrer correctement.

Remontage méthodique et purge du circuit d’alimentation fioul

Le remontage constitue une étape critique qui conditionne la fiabilité de l’installation rénovée. La méthodologie rigoureuse prévient les fuites, les prises d’air parasites et assure la longévité des éléments remplacés. Chaque opération suit un ordre logique destiné à optimiser l’étanchéité et faciliter les interventions ultérieures. La documentation photographique des étapes de démontage facilite considérablement le remontage en préservant les spécificités de ch

aque installation.

Repositionnement des joints neufs et serrage au couple spécifié

Le remplacement systématique des joints toriques lors du remontage constitue une règle absolue pour garantir l’étanchéité à long terme. Les nouveaux joints, préalablement lubrifiés avec une fine pellicule de fioul, s’installent dans leurs logements respectifs sans forcement excessif. La vérification de leur positionnement correct évite les pincements ou déformations qui compromettraient l’étanchéité. Une rotation douce du joint dans sa gorge confirme sa liberté de mouvement et son positionnement optimal.

Le serrage des raccords s’effectue selon les couples spécifiés par le fabricant, généralement compris entre 15 et 30 Nm selon le diamètre des connexions. L’utilisation d’une clé dynamométrique calibrée prévient le sur-serrage destructeur des filetages et des joints. La progression par quart de tour permet d’atteindre progressivement le couple final tout en contrôlant l’alignement des raccords. Cette méthode professionnelle évite les contraintes excessives sur les éléments de fixation.

L’ordre de serrage suit une séquence logique commençant par les raccords inférieurs pour progresser vers le haut de l’installation. Cette technique facilite l’évacuation de l’air résiduel et optimise le remplissage du circuit. La vérification visuelle de l’alignement des raccords confirme l’absence de contraintes mécaniques parasites susceptibles de générer des fuites différées. L’inspection tactile des serrages complète le contrôle visuel en détectant les jeux anormaux.

Purge manuelle de la pompe fioul danfoss BFP ou suntec AS

La purge du système d’alimentation élimine l’air introduit lors des opérations de maintenance et rétablit l’amorçage correct de la pompe. Les pompes Danfoss BFP disposent généralement d’une vis de purge située sur le corps de pompe, accessible avec un tournevis plat standard. Le dévissage progressif de cette vis permet l’évacuation de l’air jusqu’à l’apparition d’un jet continu de fioul sans bulles. Cette opération s’effectue moteur arrêté pour éviter les projections sous pression.

Les pompes Suntec AS utilisent un système de purge légèrement différent, souvent intégré au raccord de retour vers la cuve. L’actionnement du mécanisme de purge nécessite parfois l’utilisation d’une clé spécifique fournie par le fabricant. La durée de purge varie selon la longueur des canalisations et le volume d’air à évacuer, généralement comprise entre 30 secondes et 2 minutes. L’observation attentive du débit évacué guide la fin de l’opération.

La purge manuelle, effectuée à l’aide du levier d’amorçage de la pompe, complète l’évacuation automatique de l’air. Cette manipulation, répétée une dizaine de fois, crée une dépression suffisante pour aspirer le fioul depuis la cuve. La résistance croissante du levier témoigne du remplissage progressif du circuit et de l’évacuation de l’air résiduel. Cette étape manuelle s’avère particulièrement importante après une vidange complète du système.

Contrôle d’étanchéité et absence de prises d’air parasites

Le contrôle d’étanchéité s’effectue par inspection visuelle minutieuse de tous les raccords et joints remontés. Cette vérification, menée avant la remise en service, détecte les suintements naissants invisibles en fonctionnement normal. L’utilisation d’un papier absorbant appliqué sur chaque raccord révèle les fuites microscopiques par imprégnation progressive. Cette technique, simple mais efficace, prévient les pannes différées liées aux défauts d’étanchéité.

Les prises d’air parasites, particulièrement insidieuses, se manifestent par des dysfonctionnements intermittents difficiles à diagnostiquer. Leur détection s’effectue par l’observation du comportement de la pompe lors des cycles de fonctionnement. Un débit irrégulier, des à-coups ou des décrochages de pression signalent généralement une entrée d’air dans le circuit d’aspiration. L’inspection des raccords côté aspiration nécessite une attention particulière car ils fonctionnent en dépression.

Le test de mise en pression du circuit, réalisé à l’aide d’une pompe manuelle, révèle les fuites non détectables en fonctionnement normal. Cette procédure, inspirée des techniques de plomberie, consiste à pressuriser le circuit à 1,5 fois la pression de fonctionnement et observer la stabilité pendant 10 minutes. Une chute de pression supérieure à 10% indique une fuite nécessitant une investigation complémentaire.

Test de fonctionnement et vérification pression ligne fioul

Le test de fonctionnement constitue l’étape finale de validation de la maintenance effectuée. La remise en service s’effectue progressivement en surveillant attentivement tous les paramètres de fonctionnement. L’ouverture de l’alimentation fioul précède la mise sous tension électrique pour permettre le remplissage gravitaire partiel du circuit. Cette séquence optimise les conditions de premier amorçage et réduit les contraintes sur la pompe.

La mesure de la pression ligne fioul, effectuée à l’aide d’un manomètre raccordé au point de test de la pompe, confirme le bon fonctionnement du système de filtration. Les valeurs normales se situent généralement entre 8 et 15 bars selon le type de brûleur et la viscosité du fioul. Une pression insuffisante signale un problème de filtration ou d’étanchéité, tandis qu’une surpression indique une obstruction en aval. Ces mesures objectives guident le diagnostic d’éventuels dysfonctionnements résiduels.

L’observation du fonctionnement pendant les 15 premières minutes révèle les défauts non détectés lors des contrôles statiques. La stabilité de la flamme, l’absence de vibrations anormales et la régularité du cycle de fonctionnement témoignent du succès de l’intervention. L’écoute attentive des bruits de fonctionnement complète l’observation visuelle en détectant les anomalies acoustiques caractéristiques des défauts résiduels.

Fréquence d’entretien préventif selon type d’installation fioul

La périodicité de maintenance du filtre à fioul varie considérablement selon les caractéristiques de l’installation et les conditions d’utilisation. Les installations domestiques standards nécessitent généralement un nettoyage annuel, coïncidant avec l’entretien réglementaire de la chaudière. Cette fréquence convient aux systèmes utilisant du fioul domestique de qualité standard et fonctionnant dans des conditions normales d’exploitation. L’observation des signes d’encrassement guide l’adaptation de cette périodicité aux spécificités de chaque installation.

Les installations de forte puissance ou fonctionnant en régime intensif nécessitent une surveillance renforcée du système de filtration. La consommation élevée de combustible accélère l’accumulation des contaminants et peut justifier un nettoyage semestriel. Cette fréquence s’impose particulièrement pour les chaufferies collectives ou industrielles où une panne impacterait de nombreux utilisateurs. La mise en place d’un carnet de maintenance permet de tracer l’évolution de l’encrassement et d’optimiser les intervalles d’intervention.

La qualité du fioul stocké influence directement la fréquence de maintenance nécessaire. Les cuves anciennes ou mal entretenues génèrent davantage d’impuretés par corrosion ou sédimentation, nécessitant un nettoyage plus fréquent du filtre. L’analyse périodique d’échantillons de fioul révèle la teneur en contaminants et guide l’adaptation des intervalles de maintenance. Cette approche préventive évite les pannes imprévisibles et optimise les coûts d’exploitation.

Les conditions environnementales particulières modifient également les exigences de maintenance. L’exposition à des poussières industrielles, à l’humidité marine ou à des températures extrêmes accélère la dégradation du système de filtration. Dans ces conditions, une inspection mensuelle permet de détecter précocement l’évolution anormale de l’encrassement. Cette surveillance rapprochée, bien que contraignante, prévient les arrêts intempestifs et garantit la continuité de service.

Diagnostic des dysfonctionnements post-nettoyage et solutions correctives

Malgré un nettoyage méticuleux, certains dysfonctionnements peuvent persister ou apparaître après la remise en service. Ces problèmes résiduels nécessitent un diagnostic méthodique pour identifier leur origine et appliquer les corrections appropriées. La démarche diagnostic s’appuie sur l’observation systématique des symptômes et leur corrélation avec les opérations de maintenance effectuées. Cette approche structurée évite les interventions hasardeuses et guide vers la solution optimale.

La persistance d’un débit réduit après nettoyage complet suggère généralement une obstruction résiduelle dans les canalisations ou un dysfonctionnement de la pompe d’alimentation. Cette situation nécessite l’extension du diagnostic aux éléments situés en amont et en aval du filtre. La mesure comparative des pressions d’aspiration et de refoulement localise précisément l’origine de la restriction. Un différentiel anormal confirme la présence d’une obstruction nécessitant une investigation complémentaire.

L’apparition de bruits anormaux lors de la remise en service témoigne souvent d’une entrée d’air résiduelle dans le circuit ou d’un désamorçage partiel de la pompe. Cette situation, particulièrement fréquente après une maintenance complète, se résout généralement par une purge prolongée du système. La répétition de cycles de purge, alternant phases d’aspiration et de repos, permet l’évacuation progressive des bulles d’air piégées dans les points hauts du circuit.

Les fuites apparues après remontage résultent le plus souvent d’un serrage incorrect ou de l’utilisation de joints défectueux. Cette situation impose la dépose immédiate des éléments concernés pour identifier l’origine du défaut. L’inspection minutieuse des surfaces d’étanchéité révèle les rayures, déformations ou corps étrangers compromettant l’étanchéité. Cette investigation, bien que fastidieuse, évite la récidive du problème et garantit la fiabilité de la réparation.

Le redémarrage difficile de l’installation après maintenance signale généralement un problème d’amorçage ou de réglage du brûleur. Cette situation nécessite la vérification des paramètres de combustion et l’ajustement éventuel des réglages modifiés par les opérations de nettoyage. La consultation de la documentation technique du brûleur guide les ajustements nécessaires et évite les tâtonnements préjudiciables à l’installation. Cette approche méthodique garantit un retour rapide aux conditions de fonctionnement optimales.