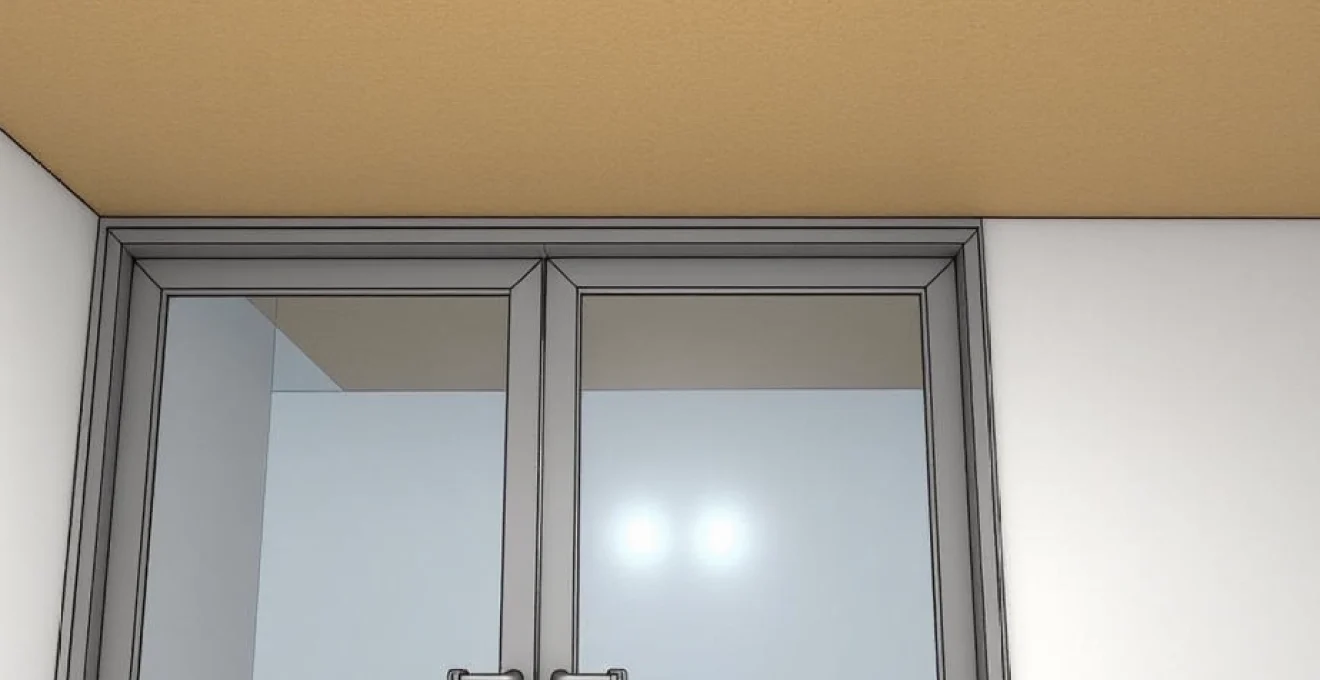

L’intégration harmonieuse d’un coffre de volet roulant dans l’architecture intérieure représente un défi technique et esthétique majeur pour de nombreux propriétaires. La création d’un faux plafond autour de cet élément fonctionnel permet non seulement de masquer visuellement le caisson, mais également d’améliorer significativement l’isolation thermique et acoustique de la pièce. Cette solution technique nécessite une approche méthodique et l’utilisation de matériaux adaptés pour garantir un résultat durable et conforme aux normes de construction. La maîtrise des techniques de pose et la sélection appropriée des composants constituent les clés d’un projet réussi, offrant une finition professionnelle qui valorise votre intérieur tout en préservant l’accessibilité du mécanisme pour les opérations de maintenance.

Préparation et diagnostic technique du coffre de volet roulant existant

La phase préparatoire constitue le fondement d’une installation réussie de faux plafond. Cette étape cruciale détermine la faisabilité technique du projet et influence directement la qualité du résultat final. Une évaluation minutieuse de l’existant permet d’anticiper les contraintes et d’adapter la solution technique aux spécificités de chaque installation.

Mesures précises des dimensions du caisson et du linteau

La prise de mesures constitue l’étape initiale fondamentale qui conditionne la réussite de l’ensemble du projet. Utilisez un mètre laser professionnel pour obtenir une précision millimétrique, indispensable pour l’ajustement parfait des éléments du faux plafond. Relevez systématiquement la largeur, la hauteur et la profondeur du coffre de volet roulant, en tenant compte des variations dimensionnelles qui peuvent exister entre les extrémités.

La mesure du linteau nécessite une attention particulière, car cette zone supporte les charges structurelles importantes. Vérifiez l’équerrage et la planéité de cette surface de fixation, qui servira d’appui principal pour l’ossature du faux plafond. Les tolérances dimensionnelles acceptables ne dépassent généralement pas 2 millimètres sur l’ensemble de la portée, au-delà desquelles des corrections devront être apportées.

Identification des fixations murales et de la traverse supérieure

L’examen des points de fixation existants révèle la nature du support et détermine le type de chevilles à utiliser pour l’ancrage de l’ossature. Identifiez précisément la composition du mur porteur : béton, brique creuse, parpaing ou cloison placo, chaque matériau nécessitant une approche spécifique de fixation. La localisation des montants métalliques ou des poutres permet d’optimiser la répartition des charges.

La traverse supérieure, élément structural critique, doit faire l’objet d’une inspection approfondie pour s’assurer de sa capacité portante. Cette vérification inclut la détection d’éventuelles fissures, de déformations ou de signes de faiblesse qui pourraient compromettre la stabilité de l’installation. Un test de charge préliminaire peut s’avérer nécessaire dans certaines configurations.

Vérification de l’état du mécanisme somfy ou bubendorff

L’inspection du mécanisme de motorisation révèle l’état général de l’installation et permet d’anticiper d’éventuels besoins de maintenance. Examinez attentivement les composants visibles : moteur tubulaire, guides latéraux, tablier et système de commande. Cette vérification préventive évite les interventions ultérieures qui pourraient endommager le faux plafond nouvellement installé.

Testez le fonctionnement complet du volet roulant, en portant attention aux bruits anormaux, aux vibrations excessives ou aux blocages intermittents. Ces dysfonctionnements peuvent nécessiter une intervention technique préalable, car l’accès au mécanisme sera limité après la pose du faux plafond. Documentez photographiquement l’installation pour faciliter d’éventuelles interventions futures.

Contrôle de l’isolation thermique et des ponts thermiques

L’évaluation de l’isolation existante autour du coffre de volet roulant met en évidence les zones de déperdition thermique à traiter. Utilisez une caméra thermique ou un détecteur d’humidité pour localiser précisément les ponts thermiques, particulièrement critiques en périphérie du caisson. Ces défauts d’isolation génèrent des condensations et des pertes énergétiques significatives.

La mesure de l’épaisseur d’isolant en place et l’identification de sa nature (laine de verre, polystyrène, polyuréthane) orientent le choix des matériaux complémentaires. L’objectif consiste à créer une enveloppe isolante continue, intégrant harmonieusement le coffre de volet roulant dans la performance thermique globale de la façade.

Sélection des matériaux et outils pour la pose du faux plafond

Le choix judicieux des matériaux conditionne la durabilité et la performance de l’installation. Cette sélection s’appuie sur une analyse technique rigoureuse des contraintes spécifiques à chaque projet : charges mécaniques, exposition à l’humidité, contraintes thermiques et exigences esthétiques. La compatibilité entre les différents composants garantit l’intégrité structurelle de l’ensemble.

Choix entre plaques de plâtre BA13 et panneaux OSB selon l’exposition

Les plaques de plâtre BA13 constituent la solution de référence pour les applications intérieures classiques, offrant un excellent rapport qualité-prix et une facilité de mise en œuvre appréciable. Leur surface lisse facilite l’application des finitions et leur composition favorise la régulation hygrométrique naturelle des locaux. Les variantes hydrofuges s’imposent dans les pièces humides comme les salles de bain ou les cuisines.

Les panneaux OSB (Oriented Strand Board) offrent une résistance mécanique supérieure, particulièrement adaptée aux installations soumises à des contraintes importantes. Leur structure en copeaux orientés confère une stabilité dimensionnelle remarquable, même en présence de variations hygrométriques. Cette solution convient particulièrement aux configurations où l’accessibilité du mécanisme nécessite des panneaux démontables.

Ossature métallique stil ou structure bois selon la charge admissible

L’ossature métallique Stil présente l’avantage d’une parfaite stabilité dimensionnelle et d’une résistance optimale à la corrosion grâce au traitement de galvanisation. Les profilés standardisés facilitent la mise en œuvre et garantissent la compatibilité avec l’ensemble des accessoires de fixation. Cette solution technique s’impose pour les portées importantes ou les charges élevées.

La structure bois, alternative écologique et économique, convient parfaitement aux installations de dimensions réduites. Le choix d’essences traitées contre l’humidité et les insectes xylophages prolonge significativement la durée de vie de l’installation. Les sections couramment utilisées (chevrons 38×63 mm ou tasseaux 40×40 mm) offrent une résistance mécanique adaptée aux charges habituelles.

Fixations chimiques fischer et chevilles molly adaptées au support

Les fixations chimiques Fischer représentent la solution de référence pour les supports maçonnés, offrant une tenue exceptionnelle même en présence de contraintes dynamiques. Le principe de polymérisation chimique dans le support crée un ancrage particulièrement fiable, idéal pour les charges importantes. La gamme de résines propose des formulations adaptées à chaque type de matériau de construction.

Les chevilles Molly constituent l’alternative privilégiée pour les cloisons creuses et les doublages isolants. Leur mécanisme d’expansion à l’arrière de la paroi répartit efficacement les efforts sur une surface importante, évitant les risques d’arrachement. Les versions métalliques offrent une capacité de charge supérieure aux modèles plastiques, particulièrement recommandées pour les applications structurelles.

Joints d’étanchéité acrylique et bandes de raccordement MAP

Les joints d’étanchéité acrylique assurent la continuité de l’étanchéité à l’air entre les différents éléments de l’installation. Leur formulation plastique permanente compense les mouvements différentiels entre matériaux tout en conservant une adhérence parfaite sur les supports variés. La compatibilité avec les peintures facilite l’obtention d’une finition homogène.

Les bandes de raccordement MAP (Mortier Adhésif Plâtre) garantissent la qualité des joints entre plaques de plâtre, éliminant les risques de fissuration ultérieure. Ces bandes armées, combinées au mortier adhésif, créent une surface parfaitement lisse prête à recevoir les finitions décoratives. Leur mise en œuvre nécessite un ponçage soigné pour obtenir un résultat invisible.

Techniques de découpe et ajustement précis des panneaux

La découpe précise des panneaux constitue un aspect crucial de la réalisation, conditionnant directement la qualité esthétique et l’étanchéité de l’installation. Cette opération nécessite l’utilisation d’outils professionnels adaptés et la maîtrise de techniques spécifiques pour éviter les éclats et garantir des coupes parfaitement droites. La préparation minutieuse des gabarits et le traçage précis déterminent la réussite de cette étape délicate.

Pour les plaques de plâtre, l’utilisation d’un cutter professionnel équipé d’une lame neuve permet d’obtenir des coupes nettes sans bavures. La technique consiste à entailler la face cartonnée sur environ un tiers de l’épaisseur, puis à exercer une pression contrôlée pour provoquer la cassure nette du cœur en plâtre. L’arasement final à la râpe à plâtre élimine les irrégularités et ajuste précisément les dimensions. Cette méthode préserve l’intégrité structurelle des panneaux tout en minimisant la production de poussière.

Les découpes d’ajustement autour du coffre de volet roulant exigent un traçage minutieux réalisé à l’aide d’un compas d’épaisseur ou d’un conformateur. Ces instruments permettent de reporter fidèlement les contours complexes sur le panneau, incluant les décrochements et les arrondis. L’utilisation d’une scie sauteuse équipée d’une lame à denture fine facilite la découpe des formes complexes, tandis que les finitions s’effectuent à la lime ou au papier de verre grain moyen.

L’ajustement final des panneaux nécessite souvent des retouches ponctuelles pour compenser les irrégularités du support ou les tolérances de montage. Ces corrections s’effectuent par ponçage léger ou par addition de matière à l’aide de mastic de rebouchage. La vérification systématique de l’équerrage et de la planéité avant fixation définitive évite les corrections ultérieures plus complexes. Un jeu de 2 à 3 millimètres en périphérie facilite la pose tout en permettant l’application ultérieure du joint d’étanchéité.

Installation de l’ossature porteuse et système de fixation

L’installation de l’ossature porteuse représente l’étape structurelle déterminante qui conditionne la stabilité et la durabilité de l’ensemble du faux plafond. Cette phase exige une méthodologie rigoureuse et le respect scrupuleux des règles de l’art pour garantir une répartition optimale des charges et une résistance aux contraintes mécaniques. La qualité de cette étape influence directement la tenue dans le temps et l’absence de désordres ultérieurs.

Le positionnement initial de l’ossature s’appuie sur un traçage précis matérialisé au cordeau traceur, garantissant la parfaite rectitude des lignes directrices. L’utilisation d’un niveau laser rotatif facilite le report des niveaux sur l’ensemble du périmètre, éliminant les erreurs de cumul inhérentes aux méthodes traditionnelles. Les points d’ancrage principaux se situent dans les zones de résistance maximale du support, identifiées lors de la phase de diagnostic.

La fixation des profilés de rive nécessite un espacement régulier des points d’ancrage, généralement compris entre 40 et 60 centimètres selon la nature du support et les charges appliquées. L’utilisation de forets à béton carbure garantit des perçages nets sans éclatement, préalable indispensable à la pose des chevilles d’expansion. Le serrage progressif et contrôlé évite l’écrasement des profilés tout en assurant un contact parfait avec le support.

L’assemblage des éléments de l’ossature s’effectue selon un ordre précis qui optimise la rigidité de l’ensemble. Les profilés porteurs principaux, orientés dans le sens de la plus grande portée, reçoivent les éléments transversaux selon un entraxe adapté aux dimensions des panneaux de finition. Cette trame structurelle doit présenter une parfaite coplanarité, vérifiée à l’aide d’une règle de 3 mètres et ajustée si nécessaire par l’intermédiaire de cales d’épaisseur. L’ancrage définitif intervient après validation complète de la géométrie de l’ossature.

Pose et finition du revêtement avec traitement des raccords

La pose du revêtement de finition constitue l’aboutissement visible du travail technique, où la précision de l’exécution détermine la qualité esthétique finale. Cette phase nécessite une coordination parfaite entre les différentes opérations : positionnement, fixation, ajustement et traitement des joints. La maîtrise des techniques de finition distingue un travail d’amateur d’une réalisation professionnelle, particulièrement visible au niveau des raccords et des liaisons.

Le positionnement initial des panneaux s’effectue en commençant par les zones les moins visibles, permettant d’ajuster progressivement la découpe des éléments périphériques. L’utilisation d’un lève-panneau facilite grandement cette opération, éliminant les risques de déformation et permettant un ajustement précis avant fixation. La vérification systématique de l’alignement et de l’équerrage de chaque panneau évite les défauts de surface qui seraient visibles après finition.

La fixation des panneaux sur l’ossature s’effect

ue à l’aide de vis spéciales pour plaques de plâtre, espacées de 25 centimètres maximum sur les profilés porteurs. La pénétration optimale de la vis doit affleurer légèrement la surface sans créer de surépaisseur, condition indispensable pour l’application ultérieure de l’enduit de lissage. L’utilisation d’un embout magnétique limite les risques de glissement et assure un vissage régulier.

Le traitement des joints constitue l’étape la plus délicate de la finition, déterminant l’aspect final de la surface. L’application de la bande de calicot s’effectue en trois passes successives : une première couche de MAP pour la fixation de la bande, puis deux passes d’élargissement progressif pour obtenir une surface parfaitement plane. Le ponçage intermédiaire entre chaque passe élimine les irrégularités et facilite l’adhérence de la couche suivante. Cette technique garantit l’invisibilité complète des joints après mise en peinture.

Les raccords périphériques avec le coffre de volet roulant nécessitent une attention particulière pour assurer l’étanchéité à l’air et l’aspect esthétique. L’application d’un joint acrylique à l’interface permet de compenser les légers mouvements différentiels entre matériaux. Ce joint doit être lissé immédiatement après application à l’aide d’un outil spécifique ou du doigt humide, créant un profil régulier et étanche. Le choix d’une teinte assortie au revêtement de finition garantit une intégration visuelle parfaite.

Optimisation acoustique et thermique du nouveau plafond suspendu

L’optimisation des performances acoustiques et thermiques du faux plafond transforme une simple solution esthétique en véritable amélioration du confort habitant. Cette approche globale nécessite une compréhension fine des phénomènes de transmission sonore et des mécanismes de transfert thermique pour sélectionner les matériaux et techniques les plus efficaces. L’investissement dans ces améliorations se traduit par une réduction significative des nuisances sonores et des économies d’énergie mesurables.

L’isolation acoustique s’appuie sur deux principes complémentaires : l’absorption des ondes sonores et la rupture des ponts acoustiques. L’insertion de laine minérale haute densité (minimum 40 kg/m³) dans l’espace créé par le faux plafond absorbe efficacement les réverbérations et réduit la transmission des bruits aériens. L’épaisseur de cet isolant doit correspondre à la hauteur disponible, généralement comprise entre 100 et 200 millimètres selon la configuration du coffre de volet roulant.

La performance thermique du nouveau plafond s’améliore considérablement par l’élimination des ponts thermiques autour du coffre. L’application d’un isolant mince réfléchissant sur les parois internes du caisson limite les déperditions par rayonnement, particulièrement efficace pour les coffres métalliques. Cette technique, combinée à l’isolation traditionnelle, peut réduire les pertes énergétiques de 20 à 30% selon la configuration initiale, justifiant largement l’investissement consenti.

L’étanchéité à l’air représente un facteur critique souvent négligé qui conditionne l’efficacité de l’isolation thermique. L’utilisation d’un pare-vapeur continu, parfaitement raccordé aux éléments périphériques, évite les infiltrations d’air parasites qui annulent l’effet de l’isolation. Cette membrane doit être posée côté chauffé et raccordée méticuleusement aux passages de canalisations ou d’éléments techniques. Un test d’étanchéité à la fumée permet de vérifier l’efficacité de cette barrière avant la pose du revêtement de finition.

L’optimisation finale du système nécessite parfois l’installation d’un système de ventilation mécanique contrôlée (VMC) pour éviter les problèmes de condensation dans l’espace confiné créé par le faux plafond. Cette précaution s’impose particulièrement dans les pièces humides ou en présence d’importantes variations de température. L’intégration discrète des bouches d’extraction dans le faux plafond préserve l’esthétique tout en assurant le renouvellement d’air nécessaire à la pérennité de l’installation.