L’installation de cloisons en plaques de plâtre représente l’une des techniques de construction sèche les plus répandues dans le bâtiment moderne. La qualité finale de l’ouvrage dépend largement du respect des écarts réglementaires entre les plaques, un aspect technique souvent négligé par les bricoleurs débutants. Les professionnels du secteur savent que chaque millimètre compte pour garantir la durabilité et l’esthétique de la cloison. Cette précision technique influence directement la facilité de jointoiement, la résistance aux fissures et l’aspect final après finition. Une mauvaise gestion des écarts peut compromettre l’ensemble du projet et générer des surcoûts importants.

Normes DTU 25.41 pour l’espacement des plaques de plâtre

Le Document Technique Unifié 25.41 constitue la référence absolue pour tous les ouvrages en plaques de plâtre à faces cartonnées. Ce document normatif, révisé en février 2022, établit les règles de l’art pour l’installation des cloisons sèches dans tous types de bâtiments. Les prescriptions concernant l’espacement des plaques visent à garantir la stabilité structurelle et la qualité esthétique des ouvrages finis.

Règle des 5 mm pour les cloisons traditionnelles BA13

Pour les plaques de plâtre standard BA13, l’écart maximum autorisé entre deux plaques adjacentes ne doit jamais excéder 5 millimètres . Cette dimension représente un compromis technique optimal entre la facilité de pose et les exigences de finition. Au-delà de cette limite, le jointoiement devient problématique et peut nécessiter l’utilisation de techniques spéciales de rebouchage. Les professionnels expérimentés visent généralement un écart de 2 à 3 mm pour optimiser le processus de jointoiement.

Cette tolérance de 5 mm s’applique aussi bien aux joints verticaux qu’horizontaux, mais les contraintes diffèrent selon l’orientation. Les joints verticaux supportent mieux les légers écarts grâce à la gravité qui facilite l’application de l’enduit. En revanche, les joints horizontaux requièrent une précision accrue pour éviter l’affaissement de l’enduit pendant le séchage.

Spécifications techniques pour plaques hydrofuges PLACO hydro

Les plaques hydrofuges, identifiées par leur couleur verte caractéristique, bénéficient des mêmes tolérances d’espacement que les plaques standard. Cependant, leur utilisation en environnement humide impose des contraintes supplémentaires. L’écart de 5 mm maximum reste valide, mais le choix des produits de jointoiement devient crucial. Les enduits utilisés doivent présenter des propriétés hydrofuges compatibles avec le support.

Dans les locaux classés EB+ privatifs selon le DTU, comme les salles de bains, l’attention portée à l’étanchéité des joints devient primordiale. La moindre infiltration d’eau peut compromettre l’intégrité de l’ouvrage et favoriser le développement de moisissures. Les écarts doivent être mesurés avec une précision particulière, et l’utilisation de bandes d’étanchéité peut s’avérer nécessaire dans certains cas.

Écarts recommandés selon l’épaisseur : BA10, BA15, BA18

L’épaisseur des plaques influence directement les tolérances d’espacement autorisées. Les plaques BA10, plus fragiles, nécessitent des écarts réduits pour maintenir leur intégrité structurelle. Un espacement optimal de 2 à 3 mm est recommandé pour ces plaques fines. À l’inverse, les plaques BA15 et BA18 tolèrent mieux les écarts importants grâce à leur rigidité accrue.

Les plaques de forte épaisseur offrent une meilleure stabilité dimensionnelle et autorisent des tolérances de pose légèrement supérieures, sans compromettre la qualité finale de l’ouvrage.

Pour les plaques BA18, couramment utilisées dans les zones de passage intensif, l’écart peut atteindre les 5 mm réglementaires sans difficulté technique particulière. Cette tolérance facilite grandement la pose pour les artisans, tout en maintenant les exigences de qualité. Les plaques BA15 constituent un compromis intéressant entre facilité de manipulation et tolerance de pose.

Conformité aux prescriptions du CSTB pour les ouvrages verticaux

Le Centre Scientifique et Technique du Bâtiment valide les techniques de pose et les tolérances associées. Les prescriptions CSTB complètent le DTU 25.41 en précisant les méthodes de contrôle et les outils de mesure à utiliser. La conformité aux normes CSTB garantit la recevabilité des travaux par les assurances et les organismes de contrôle.

Les ouvrages verticaux doivent respecter des tolérances de planéité strictes : un écart maximal de 1 mm sous une règle de 20 cm, et 5 mm sous une règle de 2 mètres. Ces exigences imposent un contrôle rigoureux des écarts entre plaques pendant la pose. L’utilisation d’instruments de mesure professionnels devient indispensable pour garantir le respect de ces critères.

Techniques de jointoiement professionnel entre plaques adjacentes

Le jointoiement représente l’étape cruciale qui transforme des plaques individuelles en surface homogène prête pour la finition. Cette phase technique détermine la qualité esthétique finale et la durabilité de l’ouvrage. Les professionnels maîtrisent différentes techniques adaptées aux écarts rencontrés et aux contraintes spécifiques de chaque chantier.

Application de l’enduit MAP formula avec bandes placo

L’enduit MAP Formula constitue la référence professionnelle pour le jointoiement des plaques de plâtre. Sa formulation spécifique garantit une adhérence optimale et un temps de prise maîtrisé. L’application s’effectue en trois passes successives : garnissage, lissage et finition. La première passe comble l’écart entre plaques et noie la bande de joint dans l’enduit frais.

Les bandes Placo micro-perforées facilitent l’évacuation de l’air et l’adhérence de l’enduit. Leur largeur standard de 52 mm convient parfaitement aux écarts réglementaires. L’application de l’enduit nécessite une technique précise : la spatule doit exercer une pression constante pour chasser les bulles d’air et garantir un garnissage homogène. Le temps de séchage entre les passes conditionne la qualité finale du joint.

Utilisation des bandes armées calicot 52 mm pour joints droits

Les bandes armées Calicot représentent la solution de référence pour le traitement des joints droits entre plaques. Leur structure textile offre une résistance mécanique supérieure aux bandes papier traditionnelles. La largeur de 52 mm permet de couvrir efficacement les écarts autorisés tout en assurant un recouvrement suffisant de part et d’autre du joint.

L’application des bandes Calicot requiert une technique spécifique. Le garnissage initial doit présenter une épaisseur suffisante pour permettre l’enfoncement complet de la bande. Celle-ci doit être tendue sans excès pour éviter les plis, mais suffisamment pour éliminer les poches d’air. La pression exercée par la spatule détermine la qualité de l’adhérence et l’épaisseur finale du joint.

Ponçage et finition avec enduits de lissage lutèce ou toupret

La phase de ponçage conditionne l’aspect final de la cloison après application du revêtement. Les enduits de lissage Lutèce et Toupret offrent des propriétés complémentaires adaptées aux différents types de finition envisagés. Le ponçage s’effectue par passes successives avec des grains décroissants, en commençant par un grain 120 pour éliminer les aspérités majeures.

Les enduits de lissage permettent de corriger les micro-défauts résiduels après ponçage. Leur application à la spatule fine garantit un état de surface parfaitement lisse. La qualité du ponçage détermine directement la facilité d’application du revêtement final et son aspect esthétique. Les professionnels utilisent souvent un éclairage rasant pour détecter les défauts invisibles en éclairage normal.

Traitement spécifique des angles avec cornières métalliques

Les angles saillants nécessitent un traitement particulier pour résister aux chocs et maintenir leur géométrie dans le temps. Les cornières métalliques perforées constituent la solution de référence pour renforcer ces zones sensibles. Leur pose s’effectue avant le garnissage des joints droits, en les noyant dans un lit d’enduit frais.

La sélection de la cornière dépend de l’angle à traiter et des contraintes mécaniques attendues. Les cornières en acier galvanisé offrent une résistance optimale, tandis que les versions PVC conviennent aux zones moins sollicitées. L’équerrage des cornières conditionne la géométrie finale de l’angle et nécessite un contrôle rigoureux pendant la pose.

Dilatation thermique et retrait des cloisons sèches

Les phénomènes de dilatation thermique affectent tous les matériaux de construction, y compris les plaques de plâtre. Ces mouvements naturels peuvent générer des contraintes importantes dans les cloisons si les écarts de pose ne permettent pas leur absorption. La compréhension de ces mécanismes permet d’adapter les techniques de pose pour prévenir les désordres ultérieurs.

Le plâtre présente un coefficient de dilatation thermique relativement faible, mais les variations saisonnières de température peuvent induire des mouvements cumulés significatifs sur de grandes longueurs. Les bâtiments modernes, avec leur isolation performante, subissent des amplitudes thermiques réduites, mais les phénomènes de retrait restent présents. La gestion préventive de ces mouvements passe par une conception adaptée des joints et des points de fixation.

Le retrait du plâtre pendant le séchage constitue un phénomène distinct de la dilatation thermique. Ce retrait, bien que limité, peut provoquer l’ouverture de microfissures dans les joints si l’espacement initial est insuffisant. Les professionnels expérimentés tiennent compte de ce phénomène en ajustant leurs pratiques de pose selon l’hygrométrie ambiante et les conditions de séchage du chantier.

Les joints de dilatation deviennent obligatoires dans certaines configurations : grandes surfaces continues, zones soumises à des variations thermiques importantes, ou raccordement avec des matériaux présentant des coefficients de dilatation différents. Ces joints techniques nécessitent un traitement spécifique avec des mastics élastiques compatibles avec les plaques de plâtre. Leur positionnement stratégique permet d’absorber les mouvements sans compromettre l’étanchéité ou l’esthétique de la cloison.

Une cloison bien conçue intègre dès la conception les contraintes de dilatation pour garantir sa stabilité dimensionnelle dans le temps, quel que soit l’environnement d’usage.

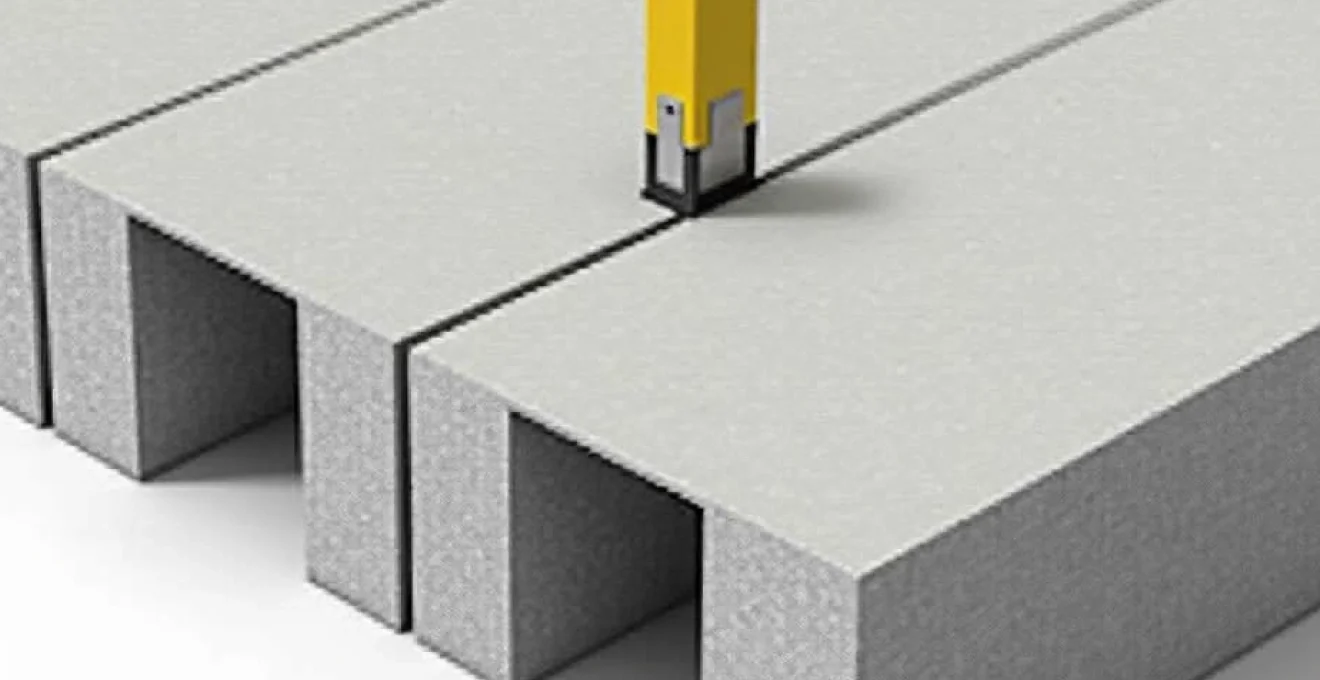

Outils de mesure et contrôle des écarts réglementaires

La précision des écarts entre plaques nécessite l’utilisation d’outils de mesure adaptés et calibrés. Les professionnels disposent d’un arsenal d’instruments permettant de contrôler en temps réel la conformité des poses. Cette approche préventive évite les reprises coûteuses et garantit le respect des tolérances réglementaires dès la première intervention.

Le mètre ruban traditionnel reste l’outil de base pour les contrôles grossiers, mais sa précision limitée ne permet pas de mesurer avec fiabilité des écarts inférieurs au millimètre. Les jauges d’épaisseur, constituées de lames calibrées, offrent une précision millimétrique indispensable pour les contrôles fins. Ces outils permettent de mesurer l’écart exact entre deux plaques adjacentes et d’ajuster la pose si nécessaire.

Les règles de contrôle aluminium, disponibles en longueurs de 1 à 4 mètres, permettent de vérifier la planéité générale de la cloison. Leur utilisation révèle les défauts de pose invisibles à l’œil nu et guide les corrections nécessaires. Un contrôle systématique avec ces règles pendant la pose évite les mauvaises surprises lors de la phase de finition. Les niveaux à bulle complètent cet équipement pour contrôler l’aplomb des plaques verticales.

Les instruments de mesure laser représentent l’évolution moderne des techniques de contrôle. Ces appareils permettent de mesurer instantanément des écarts avec une précision submillimétrique, même dans des conditions d’éclairage difficiles. Leur utilisation se démocratise progressivement chez les professionnels exigeants, particulièrement pour les chantiers de grande envergure où la précision conditionne la rentabilité du projet.

La qualité d’un ouvrage en plaques de plâtre se mesure autant par la précision des écarts que par la maîtrise des techniques de jointoiement, ces deux aspects étant indissociables pour un résultat professionnel.

Le contrôle qualité ne se limite pas à la mesure des écarts pendant la pose. Les vérifications doivent se poursuivre après séchage complet, car certains défauts n’apparaissent qu’avec le temps. Les fissuromètres permettent de surveiller l’évolution des microfissures éventuelles et d’intervenir préventivement avant qu’elles ne compromettent l’esthétique finale. Cette approche préventive caractérise les chantiers de qualité supérieure.

Erreurs courantes dans l’espacement des plaques gyproc et siniat

L’analyse des sinistres récurrents révèle des erreurs typiques dans la gestion des écarts entre plaques. Ces malfaçons, souvent issues d’une méconnaissance des règles techniques, génèrent des surcoûts importants et compromettent la satisfaction client. L’identification de ces erreurs permet aux professionnels d’améliorer leurs pratiques et d’éviter les pièges classiques du métier.

L’err

eur la plus fréquente consiste à sous-estimer l’importance des écarts pendant la phase de pose. De nombreux artisans se concentrent sur la vitesse d’exécution au détriment de la précision, considérant que les défauts pourront être corrigés lors du jointoiement. Cette approche génère des surcoûts considérables et compromet la qualité finale de l’ouvrage.

Les écarts excessifs, dépassant les 5 mm réglementaires, représentent la malfaçon la plus coûteuse. Leur correction nécessite l’utilisation de techniques spéciales : application d’enduits épais, pose de bandes de renfort supplémentaires, ou même dépose et repose des plaques défectueuses. Ces interventions correctives peuvent doubler le temps de main-d’œuvre initialement prévu et compromettre les délais de livraison.

L’alignement défaillant des bords constitue une autre erreur récurrente, particulièrement visible sur les grandes surfaces. Cette malfaçon résulte souvent d’une ossature mal dimensionnée ou incorrectement mise en œuvre. Les plaques Gyproc et Siniat présentent des tolérances de fabrication très strictes, mais leur qualité ne peut compenser les défauts de support. La vérification de la planéité de l’ossature avant pose devient donc primordiale pour éviter ces désordres.

La qualité d’une cloison en plaques de plâtre se joue dès les premières minutes de pose : une approche rigoureuse des écarts conditionne l’ensemble du processus de finition.

L’utilisation d’outils de mesure inadaptés représente également une source d’erreurs importantes. Certains professionnels tentent de contrôler les écarts à l’œil nu ou avec des instruments de précision insuffisante. Cette pratique conduit inévitablement à des variations importantes, particulièrement visibles après application des finitions. L’investissement dans un équipement de mesure professionnel se révèle rapidement rentable par la réduction des reprises et l’amélioration de la satisfaction client.

Les conditions environnementales du chantier influencent également la précision des poses. Un taux d’humidité élevé ou des variations de température importantes peuvent provoquer des déformations des plaques pendant la manipulation. Ces phénomènes, souvent négligés, génèrent des écarts imprévisibles nécessitant des ajustements constants. La mise en place de conditions de stockage et de pose optimales devient donc un investissement qualité indispensable pour les chantiers exigeants.